Lithium-Ionen-Batterien sind das zentrale Thema der Automobilinnovation, da Elektrofahrzeuge weltweit immer mehr an Bedeutung gewinnen. Diese Akkus sind längst mehr als nur Stromquellen: Sie sind komplexe, hochentwickelte Systeme, die höchste Anforderungen an Zuverlässigkeit, Leistung und Sicherheit stellen. Doch viele der Risiken, die die Funktion von EV-Batterien bedrohen, gehen von Defekten aus, die tief im Inneren der Zelle verborgen sind und sich weder mit bloßem Auge noch mit herkömmlichen Oberflächenprüfmethoden erkennen lassen. An dieser Stelle kommt die zerstörungsfreie Röntgeninspektion (NDXI) zum Einsatz: eine leistungsstarke bildgebende Qualitätskontrollmethode, die es Ingenieuren und Herstellern ermöglicht, jede Batteriekomponente „durchzusehen“, ohne sie zu zerlegen oder zu beschädigen.

Table of Contents

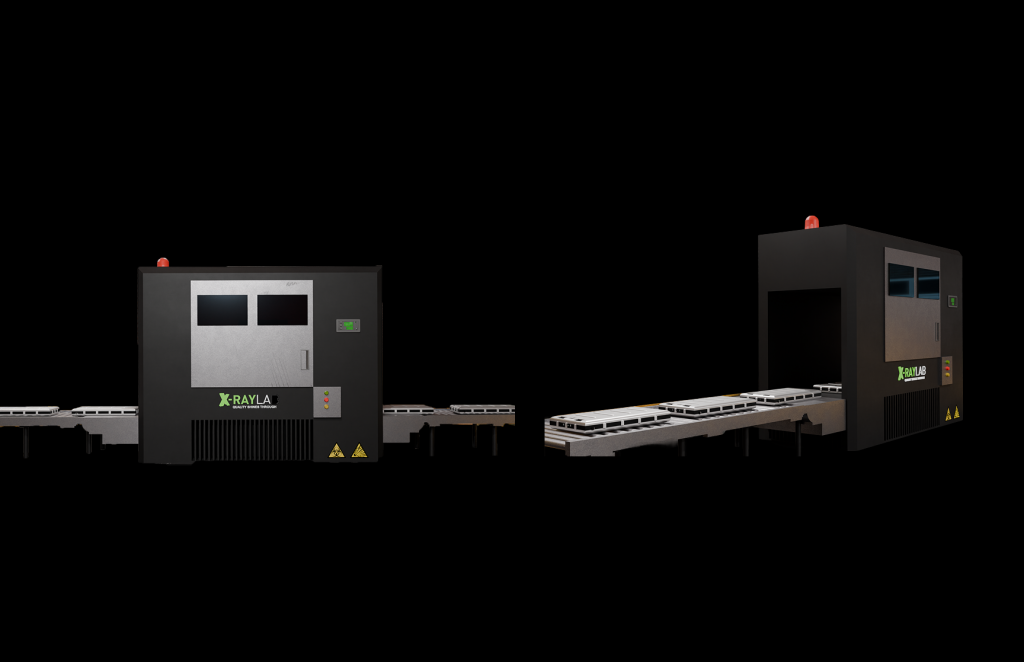

Inline-Röntgenprüfsystem bei Xray-Lab zur zerstörungsfreien Analyse von Batteriemodulen für Elektrofahrzeuge auf interne Defekte und strukturelle Konsistenz.

Die Rolle der Röntgeninspektion für die Sicherheit und Leistung von EV-Batterien

Moderne Elektrofahrzeuge sind auf hochentwickelte Lithium-Ionen-Batterien angewiesen, die dicht gepackt mit Zellen, elektrischen Leitungen und Wärmemanagementsystemen sind. Da die Sicherheit von Elektrofahrzeugbatterien höchste Priorität genießt, setzen Hersteller auf Röntgeninspektionstechnologie, um interne Fehler wie Elektrodenfehlstellungen, Schweißrisse und Gaseinschlüsse zu erkennen. Solche versteckten Mängel können die Leistung beeinträchtigen oder im schlimmsten Fall zu Überhitzung und Bränden führen. Die Röntgeninspektion bietet einen klaren, nicht-invasiven Einblick in die interne Architektur der Batterie und stellt sicher, dass jede Einheit die strengen Qualitätsstandards erfüllt, bevor sie ausgeliefert wird.

Bei diesem Verfahren werden hochenergetische Röntgenstrahlen durch die Batteriekomponenten gesendet. Die dabei erfassten Schwankungen in der Materialdichte werden in hochauflösende Bilder umgewandelt. Je nach erforderlicher Analysestufe setzen die Hersteller die 2D-Radiographie zur schnellen Fehlererkennung, die 3D-Computertomographie (CT) zur vollständigen Visualisierung des Batterieinneren sowie die Echtzeit-Bildgebung zur Beobachtung der Batterie während der Betriebszyklen ein. Dank dieser Präzision können die Ingenieure selbst mikroskopisch kleine Probleme erkennen, die die Integrität der Batterie mit der Zeit gefährden könnten.

Häufige Defekte bei EV-Batterien, die durch Röntgeninspektion erkannt werden.

Defekt | Beschreibung | Mögliche Folgen |

Fehlausrichtung der Elektroden | Überlappende oder verschobene Elektroden innerhalb des Zellstapels | Ungleichmäßiger Stromfluss, Kapazitätsverlust |

Einschlüsse, Risse in der Schweißnaht | Unvollständige Schweißung an Klemmen oder Stromsammelschienen | Überhitzung, Unterbrechung der Verbindung, Ausfall |

Luft-, Gasblasen | Eingeschlossene Gase im Elektrolyt oder in versiegelten Bereichen | Aufquellen, Druckaufbau, verminderte Leistungsfähigkeit |

Fremdpartikel | Verunreinigungen wie Metallstaub oder Fasern im Inneren der Zelle | Short circuits, chemical instability Kurzschlüsse, chemische Instabilität |

Interne Kurzschlüsse | Direkter Kontakt zwischen Anode und Kathode aufgrund von Materialverschiebung | Feuer, thermische durchschlagen. |

Durch die Fähigkeit, interne Schwachstellen in der Produktion aufzudecken, werden nicht nur Sicherheitsrisiken verhindert, sondern auch die langfristige Leistung verbessert und das Vertrauen der Kunden gestärkt.

Warum zerstörungsfreie Prüfungen bei der Herstellung von Elektrofahrzeugen unverzichtbar sind

In einer Produktionsumgebung, in der Effizienz und kompromisslose Qualität Hand in Hand gehen müssen, sind zerstörungsfreie Prüfungen (NDT) – insbesondere röntgenbasierte NDT – unerlässlich geworden. Im Gegensatz zu zerstörerischen Methoden, bei denen Akkus aufgeschnitten oder zerlegt werden müssen, bleibt bei der zerstörungsfreien Röntgenprüfung die Gebrauchstauglichkeit des Produkts erhalten, während Defekte aufgedeckt werden, die sonst unbemerkt bleiben würden. So können die Hersteller jede Einheit prüfen, ohne die Produktion zu unterbrechen oder Abfall zu produzieren.

NDT unterstützt über die interne Fehlererkennung hinaus die vollständige digitale Dokumentation und liefert rückverfolgbare Prüfprotokolle zur Einhaltung globaler Sicherheitsstandards wie ISO 6469 und IEC 62660.

Große EV-Hersteller wie Tesla, CATL und BMW haben Inline-Röntgensysteme mit KI-gestützter Fehlererkennung integriert, um die Qualitätskontrolle zu optimieren und den manuellen Arbeitsaufwand zu reduzieren. Mit der zunehmenden Verbreitung von Elektrofahrzeugen wird die Fähigkeit, schnelle, genaue und automatisierte Prüfungen in großem Umfang durchzuführen, zu einem entscheidenden Wettbewerbsfaktor.

Die Zukunft der Inspektion von EV-Batterien: KI, Automatisierung und prädiktive Röntgenprüfung

Die Art und Weise, wie Batterien für Elektrofahrzeuge hergestellt, gewartet und recycelt werden, wird sich neugestalten, wenn KI und prädiktive Röntgeninspektion integriert werden. Durch die Verbindung von zerstörungsfreier Röntgenbildgebung mit Echtzeit-Analysen können Hersteller Trends erkennen, Ausfälle vorhersehen und das Batteriedesign auf Basis von Ist-Daten optimieren. Mithilfe dieser intelligenten Inspektionssysteme ist sogar das Training digitaler Zwillinge möglich: virtuelle Nachbildungen von Batteriesystemen, die die Leistung unter verschiedenen Bedingungen simulieren.

In der vorliegenden Tabelle 2 werden aktuelle und zukünftige Technologien der Röntgeninspektion in der EV-Herstellung gegenübergestellt.

Aspekt | Aktuelle Röntgeninspektion | Aufkommende / zukünftige Vwefahren |

Bildgebende Verfahren | 2D-Radiographie, 3D-CT, Echtzeit-Bildgebung | AI-gestützte multimodale Röntgen- und Hyperspektralbildgebung |

Geschwindigkeit und Durchsatz | Mittelmäßig (Hunderte pro Stunde mit Automatisierung) | Hochgeschwindigkeits-Inline-KI-Vorhersage, Anpassung in Echtzeit |

Analyse | Manuelle oder regelbasierte Software | Deep Learning, vorausschauende Analytik, Fehlerprognose |

Umfang des Einsatzes | Werksinterne Qualitätskontrollstationen | Einsatzbereite mobile Einheiten, Recycling- und Reparatureinrichtungen |

Integration | Halbautomatische Systeme | Vollständig integrierte Ökosysteme für den digitalen Zwilling der Industrie 4.0 |

Die Entwicklung tragbarer Röntgengeräte wird darüber hinaus die Prüfmöglichkeiten über die Fabriken hinaus erweitern. Techniker vor Ort und Recycling-Einrichtungen werden bald in der Lage sein, Akkus in gebrauchten E-Fahrzeugen oder Second-Life-Anwendungen ohne Demontage zu prüfen. Dadurch wird die Prüfung nachhaltiger und zugänglicher. Parallel zur Weiterentwicklung der E-Fahrzeugtechnologie werden auch die Werkzeuge zur Gewährleistung der Sicherheit optimiert. Dabei wird die zerstörungsfreie Röntgeninspektion weiterhin eine zentrale Rolle spielen.

Fazit

In einer Branche, in der sich Sicherheit, Leistung und Präzision überschneiden, dient die zerstörungsfreie Röntgenprüfung als eine Art stiller Wächter. Sie ermöglicht es Herstellern, tief in jede Batteriezelle zu blicken, ohne sie jemals zu öffnen, und Risiken zu erkennen, die andernfalls zu kostspieligen Ausfällen oder Sicherheitsrisiken führen könnten. Mit dem rasanten Wachstum der EV-Industrie hält diese Technologie nicht nur Schritt, sondern ist sogar führend. Durch die Aufdeckung des Unsichtbaren und die Umwandlung versteckter Risiken in verwertbare Erkenntnisse gewährleistet die Röntgeninspektion sicherere, intelligentere und nachhaltigere Elektrofahrzeuge für die Zukunft.