Warum ist die Qualität von HairPOins bei der Herstellung von Elektrofahrzeugen und Motoren so wichtig?

Da Elektromotoren immer kompakter und energieeffizienter werden, steigt der Bedarf an präzisen und zuverlässigen HairPin-Schweißanalysen deutlich an – insbesondere in Anwendungen wie Elektrofahrzeugen (EVs) und Hochleistungs-Industriemotoren. Diese Systeme sind stark von lasergeschweißten HairPins abhängig, um wichtige elektrische Verbindungen innerhalb der Statoren herzustellen. Selbst kleine interne Schweißfehler, Geometriefehler oder Risse können die Leistung beeinträchtigen, die thermische Belastung erhöhen und Systemausfälle beschleunigen. Um diesen Anforderungen gerecht zu werden, setzen Hersteller die speziell für die HairPin-Schweißprüfung entwickelte Röntgeninspektionstechnologie XVOIDPRO ein. Diese ermöglicht eine schnelle und zerstörungsfreie Prüfung während der Produktion.

Table of Contents

Röntgenprüfung von lasergeschweißten HaiPins: Erkennung innerer Defekte

Die HairPin-Schweißnähte müssen auf verschiedene Defektarten untersucht werden. Insbesondere auf innere Hohlräume, Fremdeinschlüsse und geometrische Abweichungen. Solche Fehler können die Leitfähigkeit verringern, den Wärmewiderstand erhöhen oder während des Motorbetriebs zu mechanischen Belastungen führen. Moderne Bildgebungsverfahren und automatisierte Analysesysteme wie XVOIDPRO ermöglichen die Echtzeit-Defekterkennung und -klassifizierung. Die Bildgebungssoftware erfasst hochauflösende Röntgenscans, verarbeitet diese und hebt Inkonsistenzen in der Schweißnaht automatisch hervor und quantifiziert sie, wodurch sich Optimierungs- und Qualitätssicherungsstrategien verifizieren lassen.

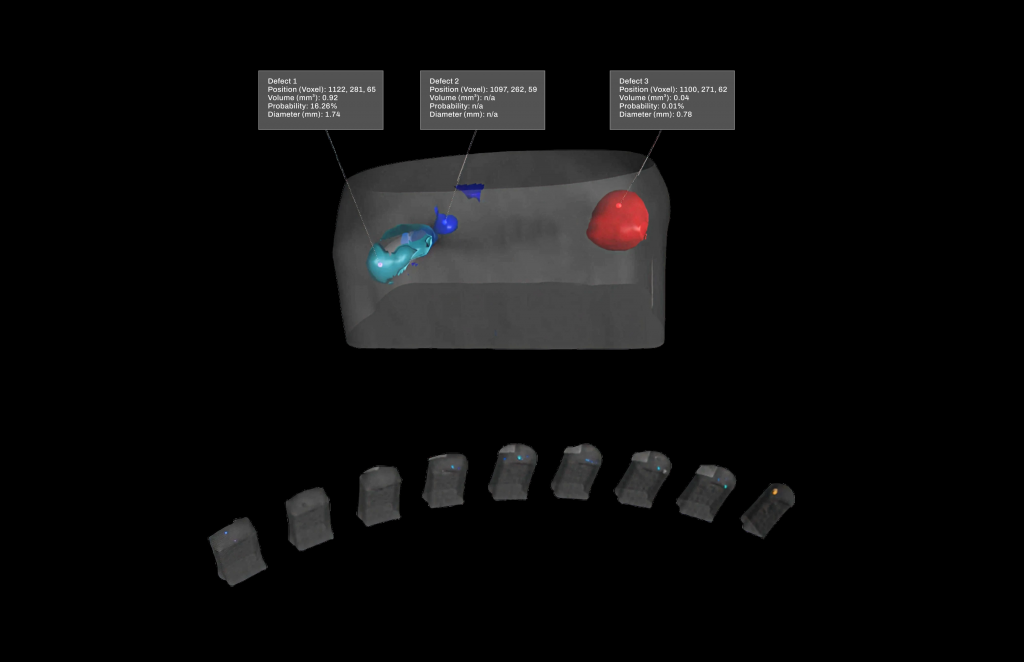

Abbildung 1. Automatisierte Röntgen-Fehlererkennung in einer Kupfer-Hairpin-Schweißnaht mit XVOIDPRO. 3D-Visualisierung der inneren Hohlräume und Einschlüsse, die von XVOIDPRO automatisch erkannt wurden. Jeder farbcodierte Marker stellt einen detektierten Fehler mit gemessenen Parametern dar. Die Visualisierung verdeutlicht die Präzision von XVOIDPRO bei der quantitativen Analyse interner Schweißfehler zur Qualitätskontrolle in der Elektromotorenfertigung.

Zerstörungsfreie Prüfung von Kupfer-HairPins mittels Röntgenbildgebung

Die Analyse versiegelter oder innerer Strukturen ist ein entscheidender Vorteil der röntgenbasierten Schweißnahtprüfung, da sie einen zerstörungsfreien Prozess darstellt. Bei Kupfer-HairPin-Schweißnähten, die häufig in Statorbaugruppen eingeschlossen oder gewickelt sind, sind visuelle oder mechanische Prüfungen wirkungslos. Im Vergleich dazu kann die Röntgenbildgebung innere Porosität oder Unregelmäßigkeiten der Schweißnaht aufdecken. Mithilfe geeigneter Software können Hohlräume in HairPins gekennzeichnet, Einschlussmuster hervorgehoben und die Schweißnahtform anhand vorgegebener Toleranzen automatisch bewertet werden. Dadurch wird die Abhängigkeit vom Bedienpersonal reduziert und die Reproduzierbarkeit bei hoher Probenporosität verbessert.

Inline-Qualitätskontrolle von HairPins mit XVOIDPRO für eine skalierbare Produktion.

Die Prüftechnologie ist in beiden Produktionsphasen nützlich. In der Forschungs- und Entwicklungsphase können Ingenieure das Röntgen-Feedback nutzen, um Schweißparameter zu optimieren, Verbindungstypen zu vergleichen oder neue Materialien zu bewerten. In der Produktion ermöglicht dieselbe Technologie eine Echtzeit-Qualitätskontrolle: Jede Haarnadelverbindung wird gescannt und die Bediener werden vor der Montage oder Auslieferung über etwaige Mängel informiert. Die Inline-Integration hilft Herstellern, die Balance zwischen hohem Durchsatz und Qualitätskontrolle zu finden.

Bei Hochspannungsmotoren ist die Erkennung von Mikrohohlräumen und Einschlüssen von entscheidender Bedeutung, da lokale Erwärmungen sonst zu frühzeitigen Ausfällen führen können. Unregelmäßige Schweißnähte können zudem zu einer ungleichmäßigen mechanischen Ausrichtung oder einer Beeinträchtigung der Gesamtstabilität des E-Antriebes führen. Intelligente Röntgenprüfsysteme mit konfigurierbaren Softwaretools minimieren diese Risiken, indem sie klare und wiederholbare Prüfergebnisse liefern. Dadurch wird die Motoreffizienz verbessert, die Notwendigkeit von Nacharbeiten reduziert und die Rückverfolgbarkeit optimiert.

Angesichts des anhaltenden Wachstums der Elektrofahrzeugindustrie, Fortschritten in der Motortechnologie und zunehmender Anwendungsgebiete müssen auch die Prüftechnologien für HairPins weiterentwickelt werden. Wie in anderen Bereichen der modernen Fertigung auch ist es entscheidend, kontinuierlich betriebsbereite Prüfsysteme zu entwickeln, die eine Prüfung des komplexen Schweißpunkts ohne Produktionsunterbrechung ermöglichen.

Tools für die automatisierte Röntgenanalyse wie XVOIDPRO bieten einen praktischen und skalierbaren Ansatz, um diese Anforderungen zu erfüllen. Sie erhöhen die Zuverlässigkeit, reduzieren Ausschussraten und verbessern die Langzeitleistung in einer Vielzahl von Anwendungen.

Schauen Sie sich diese kurze Videoerklärung an.

Mit XVOIDPRO von Xray-Lab können kritische Schweißnähte in der Elektromotorenfertigung schnell und zerstörungsfrei per Röntgenprüfung untersucht werden. Das System erkennt Hohlräume, Einschlüsse und geometrische Fehler mit hoher Präzision. Das System ist ideal für Forschung und Entwicklung sowie für die Inline-Qualitätskontrolle. Erfahren Sie mehr oder kontaktieren Sie uns.

Frequently Asked Questions

Warum ist die Röntgenprüfung bei Kupfer-HairPin-Schweißnähten in Elektrofahrzeugmotoren wichtig?

Die Röntgenprüfung ist ein wichtiger Schutz für diese Schweißpunkte. Sie deckt versteckte Defekte wie Hohlräume, Risse und Einschlüsse auf, die bei Sicht- und Oberflächenprüfungen unweigerlich übersehen werden.

Bei Elektrofahrzeugmotoren kann selbst ein kleiner Fehler in einem HairPin Auswirkungen auf das gesamte System haben: Er kann den elektrischen Wirkungsgrad beeinträchtigen, lokale Überhitzung auslösen oder einen vorzeitigen Ausfall verursachen. XVOIDPRO ermöglicht es Herstellern, diese Schwachstellen schonend, ohne Beschädigungen und mit hohem Durchsatz bereits im Ansatz zu erkennen.

Wie ermöglicht XVOIDPRO die Inline-Schweißnahtprüfung in Produktionslinien?

XVODPRO kombiniert schnelle Röntgenbildgebung mit intelligenter, automatisierter Fehlererkennung, um die Inline-Schweißnahtprüfung zu ermöglichen. Das System erfasst jede Schweißnaht /Schweßpunkt im laufenden Betrieb, erkennt interne Fehler wie Hohlräume oder Einschlüsse und benachrichtigt die Bediener, sobald ein Problem erkannt wird. So bleibt die Produktionslinie in Betrieb und jede Verbindung erfüllt die Qualitätsstandards.

Kann die Röntgenprüfung von HairPinsherkömmliche visuelle oder Ultraschallmethoden ersetzen?

Ja, denn im Gegensatz zu optischen und Ultraschall-Prüftechniken ermöglicht die Röntgenbildgebung von XVOIDPRO nicht-invasive Einblicke in verborgene Schweißanomalien wie Geisterporosität und interne Fehlausrichtungen. Somit bietet sie einen zuverlässigeren Ansatz zur Qualitätssicherung.

Wird KI zur Verbesserung der Fehlererkennung in XVOIDPRO-Systemen eingesetzt?

Ja, denn viele moderne Bildgebungssysteme nutzen mittlerweile KI- oder Deep-Learning-Techniken, um echte Fehler von Störsignalen zu unterscheiden. Dadurch wird nicht nur die Erkennungspräzision verbessert, sondern auch der Durchsatz beschleunigt. Zudem werden Ergebnisse erzielt, die denen erfahrener menschlicher Prüfer sehr nahekommen.

Warum ist die Analyse von HairPins bei Elektrofahrzeugmotoren so wichtig?

HairPins in Statoren von Elektrofahrzeugen müssen erhebliche Ströme leiten und sind gleichzeitig intensiven Temperaturwechseln ausgesetzt. Defekte wie Gaseinschlüsse, Fehlausrichtung oder unvollständige Verschmelzung erhöhen den elektrischen Widerstand. Das kann zu Überhitzung und somit zu schnelleren Ausfällen führen. XVOIDPRO überprüft die Schweißnahtintegrität, indem diese kritischen Anomalien erkannt werden, und verbessert so die Gesamteffizienz und Zuverlässigkeit des Motors.