Künstliche Intelligenz (KI) und industrielle Computertomografie (CT) führen zu einem grundlegenden Wandel in der Art und Weise, wie Hersteller Defekte erkennen, die Produktintegrität sicherstellen und gesetzliche Vorschriften einhalten.

Da Produkte, insbesondere in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Medizintechnikindustrie, immer kompakter und komplexer werden, stoßen herkömmliche Prüfmethoden an ihre Grenzen. Manuelle Prüfungen, 2D-Bildgebung und einfache regelbasierte Software sind oft nicht in der Lage, versteckte oder mikroskopisch kleine Fehler in internen Strukturen zu erfassen.

Die industrielle CT bietet eine zerstörungsfreie, hochauflösende 3D-Bildgebung, mit der sowohl äußere als auch innere Merkmale einer Komponente sichtbar gemacht werden können. In Verbindung mit KI-Algorithmen können diese Bilddaten automatisch analysiert werden, um Defekte schnell und präzise zu erkennen, ohne dass menschliche Faktoren wie Voreingenommenheit oder Ermüdung eine Rolle spielen.

In diesem Blog wird untersucht, wie sich KI und CT in der modernen Qualitätssicherung ergänzen, in welchen Branchen sie eingesetzt werden und welchen messbaren Wert sie für die Präzisionsfertigung haben.

Table of Contents

Was ist industrielle CT?

Die industrielle Computertomografie (CT) ist ein zerstörungsfreies Bildgebungsverfahren, das mithilfe von Röntgenstrahlen detaillierte 3D-Modelle sowohl der inneren als auch der äußeren Strukturen eines Objekts erstellt. Anders als bei 2D-Röntgenbildern, die interne Details in einer einzigen Ansicht abbilden, erzeugt die CT volumetrische Bilder. Diese ermöglichen eine präzise Inspektion verborgener Fehler wie Porosität, Risse, Hohlräume und Einschlüsse.

Bei diesem Verfahren wird ein Bauteil zwischen einer Röntgenquelle und einem Detektor gedreht, um aus verschiedenen Winkeln mehrere Bilder aufzunehmen. Diese werden mithilfe von Algorithmen zu einem hochauflösenden 3D-Datensatz rekonstruiert.

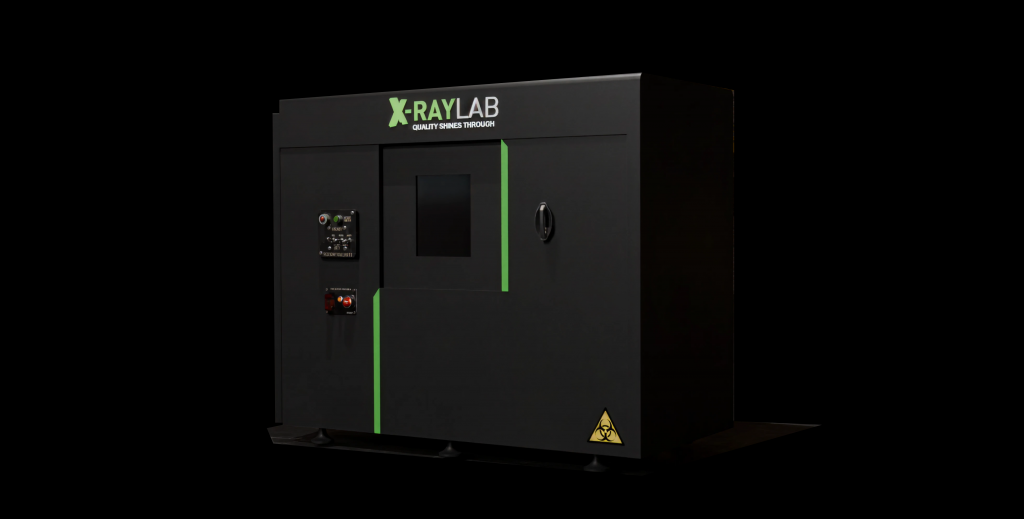

Xray-Labs fortschrittliches industrielles CT-System – kombiniert hochauflösende 3D-Röntgenbildgebung mit KI-gesteuerter Fehlererkennung, um das Unsichtbare in Gussteilen, EV-Batterien und Medizinprodukten sichtbar zu machen.

Schlüsselfunktionen:

- Erkennung interner Defekte: Identifiziert versteckte Fehler, die für Oberflächenprüfgeräte unsichtbar sind.

- Dimensionelle Messung: Ermöglicht die genaue Messung von Innengeometrien.

- Erstellung eines digitalen Zwillings: Erzeugt eine 3D-Kopie für CAD-zu-Teil-Vergleiche.

- Materialanalyse: Zeigt Schwankungen in der Dichte von Verbundstoff- und Metallteilen auf.

Anwendungsfälle aus der Industrie:

- Luft- und Raumfahrt: Scannen von Turbinenschaufeln auf innere Risse.

- Automobilindustrie: Prüfung von Schweißnähten und Gussteilen von EV-Batterien.

- Medizinische Geräte: Sicherstellung der strukturellen Integrität von Implantaten.

- 3D-Druck: Überprüfung der Verschmelzung interner Schichten und der Porosität.

Wie KI die visuelle Inspektion verbessert

Künstliche Intelligenz (KI) revolutioniert die Qualitätsprüfung, indem sie die Erkennung, Klassifizierung und Analyse von Fehlern, insbesondere bei hochauflösenden Bilddaten aus industriellen CT-Scans, automatisiert.

Herkömmliche Bildanalysen beruhen auf statischen Regeln oder Schwellenwerten. Diese versagen jedoch oft bei komplexen Materialien, variabler Beleuchtung oder mehrdeutigen Defekten. KI, insbesondere Deep Learning, ermöglicht es Systemen hingegen, aus Tausenden von kommentierten Beispielen Muster zu lernen und so das Urteil von Experten zu imitieren – allerdings in einem Umfang und einer Geschwindigkeit, die Menschen nicht erreichen können.

So funktioniert es:

- Eingangsdaten: – Eingabe: Hochauflösende Bilder oder volumetrische Schnitte aus industriellen CT-Scans.

- Vorverarbeitung: Die Bilder werden bereinigt, segmentiert und aufbereitet, um wichtige Merkmale hervorzuheben.

- Analyse mit Deep Learning: Fortgeschrittene Modelle wie Faltungsneuronale Netze (CNNs) scannen die Daten, um Defekte zu erkennen und zu klassifizieren.

- Ausgabe: Das System erstellt Defektkarten, Klassifizierungen und Pass/Fail-Ergebnisse, oft in Echtzeit.

Auswirkungen auf die Industrie:

- KI-Modelle passen sich durch kontinuierliches Lernen an und verbessern sich, sodass Inspektionssysteme mit neuen oder sich entwickelnden Fehlertypen umgehen können.

- Zu den Anwendungen gehören die Erkennung winziger Risse in elektronischen Bauteilen, die Identifizierung von Porosität in Metallgussteilen und die Klassifizierung von Schweißfehlern in Automobilteilen.

KI + CT: Eine bahnbrechende Kombination

Der wirkliche Durchbruch bei der Qualitätsprüfung liegt nicht in der KI oder der CT allein, sondern in ihrer Kombination.

Die industrielle Computertomographie liefert zwar unvergleichliche 3D-Darstellungen der inneren Struktur eines Produkts, doch die Menge und Komplexität dieser Daten kann bei einer manuellen Überprüfung überwältigend sein. An dieser Stelle kommt die KI ins Spiel: Sie erkennt den Sinn der Scans, automatisiert die Analyse und fördert in Sekundenschnelle umsetzbare Erkenntnisse zutage.

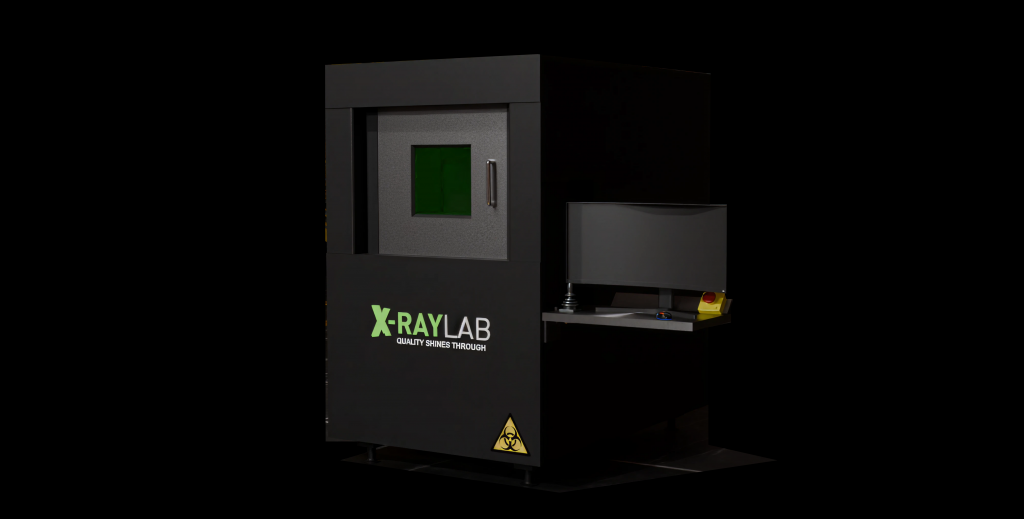

Xray-Labs kompaktes CT-Inspektionssystem – entwickelt für hochauflösende Bildgebung, platzsparende Nutzung und benutzerfreundliche Bedienung, ohne Kompromisse bei der Genauigkeit.

Warum die Kombination funktioniert:

- Geschwindigkeit in großem Maßstab: Ein einziger CT-Scan kann Tausende von Bildschichten enthalten. Die KI verarbeitet diese Daten mit Maschinengeschwindigkeit, sodass eine Echtzeitprüfung auch in Umgebungen mit hohem Durchsatz möglich ist.

- Erkennung von feinen oder ungewöhnlichen Defekten: KI-Modelle, die auf historischen Fehlerdaten trainiert wurden, können Anomalien erkennen, die für menschliche Inspektoren oder regelbasierte Systeme viel zu unauffällig oder inkonsistent sind.

- Quantitative Einblicke: Anstatt eine einfache „Bestanden“- oder „Nicht bestanden“-Markierung vorzunehmen, kann KI die Größe, den Ort, die Dichte und die Art des Fehlers messen und so die Ursachenanalyse und Korrekturmaßnahmen unterstützen.

- Anpassungsfähige Systeme: Wenn sich Materialien, Konstruktionen oder Prozesse ändern, können KI-Modelle neu trainiert werden, sodass sich das Prüfsystem ohne Hardwareänderungen weiterentwickeln lässt.

Branchen, die bei der Einführung führend sind

In mehreren Hochpräzisionsindustrien werden KI-gestützte industrielle CT-Systeme rasch eingeführt, da sie einwandfreie Qualität und tiefe Einblicke in das Innere benötigen.

In der Luft- und Raumfahrt ist das CT-Scannen in Kombination mit KI heute Standard, um kritische Komponenten wie Turbinenschaufeln, Verbundwerkstoffstrukturen und Schweißbaugruppen zu prüfen. Diese Teile arbeiten oft unter extremen Bedingungen, sodass selbst mikroskopisch kleine Fehler zu einem Ausfall führen können. KI gewährleistet eine schnelle und zuverlässige Identifizierung solcher Fehler und unterstützt gleichzeitig die Rückverfolgbarkeit und die Einhaltung von Vorschriften.

Auch Automobilhersteller, insbesondere im Bereich der Produktion von Elektrofahrzeugen (EV), setzen KI+CT ein, um Batteriemodule, Schweißnähte, Gussteile und komplexe Baugruppen zu prüfen. Die Fähigkeit, interne Hohlräume, Fehlausrichtungen oder Mikrorisse zu erkennen, hilft dabei, kostspielige Rückrufe zu verhindern und die Sicherheit zu erhöhen.

Auch die Medizinprodukteindustrie nutzt diese Technologie in hohem Maße, um die innere Struktur von Implantaten, Spritzen und chirurgischen Instrumenten zu überprüfen. Die CT-Bildgebung bestätigt die strukturelle Integrität, während die künstliche Intelligenz eine gleichbleibende Qualität über alle Produktionschargen hinweg gewährleistet – insbesondere bei hohen Stückzahlen, bei denen eine manuelle Prüfung ineffizient wäre.

Ein weiterer wichtiger Anwendungsbereich ist die additive Fertigung (3D-Druck). Da gedruckte Teile oft komplexe Innengeometrien aufweisen, kommt die CT zum Einsatz, um die Struktur Schicht für Schicht zu überprüfen. KI beschleunigt diese Analyse, indem sie Druckfehler, Porosität und Abweichungen vom CAD-Modell automatisch identifiziert.

Mit KI und CT verbessern diese Branchen nicht nur die Qualitätssicherung, sondern nutzen die Daten auch für die vorausschauende Wartung, das Design-Feedback und die Prozessoptimierung während des gesamten Produktlebenszyklus.

Die Zukunft der Qualitätssicherung

KI und industrielle CT steuern die Qualitätsprüfung in Richtung intelligenter Automatisierung. Im Zuge des technologischen Fortschritts werden CT-Systeme mit immer kürzeren Scan-Zeiten in Verbindung mit KI-Modellen eingesetzt, die weniger Daten benötigen und sich schnell an neue Fehlertypen anpassen.

Echtzeit-Analysen direkt an der Anlage ermöglichen ein sofortiges Feedback zu den Produktionslinien, unterstützen automatische Anpassungen und reduzieren Ausfallzeiten. Die Inspektion wird zu einem geschlossenen Kreislauf, in dem Erkennung, Diagnose und Korrektur nahtlos ineinandergreifen.

Dieser Wandel bedeutet weniger Defekte, einen schnelleren Durchsatz und eine intelligentere Fertigung. Er setzt einen neuen Standard für die Qualitätskontrolle in allen Branchen.

Schlussfolgerung

In der Zukunft der Qualitätsprüfung geht es nicht mehr nur darum, Fehler zu erkennen, sondern sie vorherzusehen, zu verstehen und zu beseitigen, bevor sie entstehen. Durch die Verbindung von künstlicher Intelligenz und industrieller Computertomographie wird die Inspektion zu einem leistungsstarken, intelligenten System, das in jeder Phase der Produktion Geschwindigkeit, Präzision und Einblicke ermöglicht.

Von der Luft- und Raumfahrt bis hin zur Automobilindustrie sehen die Branchen bereits die Vorteile: schnellere Inspektionen, weniger Fehler und intelligentere Entscheidungen. Durch die Weiterentwicklung dieser Technologien wird die Qualität nicht nur verbessert, sondern neu definiert.

Xray-Lab nutzt KI-gestützte industrielle CT-Inspektion, um Herstellern tiefe Einblicke zu ermöglichen, die ihnen sonst verborgen bleiben. Unsere Systeme kombinieren 3D-Röntgenbildgebung mit intelligenter Fehlererkennung und stellen so die strukturelle Integrität, Maßgenauigkeit und fehlerfreien Ergebnisse sicher. Wir bieten Inspektionen von Elektrofahrzeugbatterien, Gussteilen für die Luft- und Raumfahrt sowie von medizintechnischen Geräten mit einer fundierten und sorgfältigen Qualitätssicherung in unübertroffener Geschwindigkeit. Entdecken Sie unsere maßgeschneiderten Lösungen oder kontaktieren Sie uns, wenn Sie Fragen zur Optimierung Ihres Inspektionsablaufs haben.

Häufig gestellte Fragen

Welche inneren Defekte in Elektrofahrzeugbatterien lassen sich durch Röntgeninspektion erkennen?

Zahlreiche innere Mängel in Lithium-Ionen-Elektrofahrzeugbatterien, wie beispielsweise Elektrodenfehlstellungen, Schweißporen, Gaseinschlüsse, Fremdpartikel und interne Kurzschlüsse, lassen sich durch eine Röntgeninspektion erkennen. Bleiben diese Defekte unbemerkt, können sie schwerwiegende Probleme wie thermisches Durchgehen, Überhitzung oder Kapazitätsverlust verursachen. Die zerstörungsfreie Röntgenbildgebung trägt dazu bei, sicherzustellen, dass jede Zelle strenge Sicherheits- und Leistungsstandards erfüllt, bevor sie den Verbraucher erreicht.

Wie wird die zerstörungsfreie Röntgenprüfung bei der Produktion von Elektrofahrzeugbatterien eingesetzt?

Die zerstörungsfreie Röntgenprüfung kommt in der Produktion von Elektrofahrzeugbatterien zum Einsatz, um einzelne Zellen, Module und ganze Akkus zu prüfen, ohne sie zu zerlegen. Dadurch können Hersteller Abfall minimieren, schwerwiegende Mängel in Echtzeit erkennen und eine konstante Qualitätskontrolle ohne Produktionsunterbrechung aufrechterhalten. Die Großserienproduktion von Elektrofahrzeugen wird durch schnelle, automatisierte Prüfungen unterstützt, die durch hochauflösende Bildgebung und KI-Algorithmen ermöglicht werden.

Kann die Röntgeninspektion dabei helfen, Batterieausfälle bei Elektrofahrzeugen vorherzusagen?

Ja, denn moderne Röntgensysteme können Bilddaten auswerten und durch die Integration von KI sowie prädiktiver Analytik frühzeitige Warnsignale für Verschleiß oder Ausfälle erkennen. So können Hersteller mögliche Fehlermodi vorhersagen, das Design optimieren und proaktive Qualitätskontrollen durchführen. Mithilfe digitaler Zwillinge und der Modellierung des Batterieverhaltens lassen sich so sicherere und langlebigere Elektrofahrzeugbatterien herstellen.