In der modernen industriellen Inspektion gilt die 3D-Röntgen-Computertomographie (CT) als Goldstandard zur Analyse interner Strukturen und zur Erkennung verborgener Fehler in Baugruppen. Darüber hinaus benötigen viele Hersteller neben der volumetrischen Bildgebung auch oberflächenbasierte digitale Modelle, die in CAD- oder Messtechnik-Software für die dimensionsbezogene Analyse integriert werden können. Hier kommt die Oberflächentriangulation ins Spiel, also der Prozess, CT-Volumendaten in ein 3D-Oberflächennetz (STL) umzuwandeln.

Bei XRAY-LAB ermöglichen fortschrittliche CT-Systeme und Software-Workflows den Kunden, sowohl volumetrische CT-Daten als auch triangulierte Oberflächenmodelle zu erhalten. Diese Kombination bietet eine vollständige Inspektionslösung: eine detaillierte interne Analyse durch CT-Bildgebung und präzise externe Geometriedaten durch Oberflächentriangulation.

Table of Contents

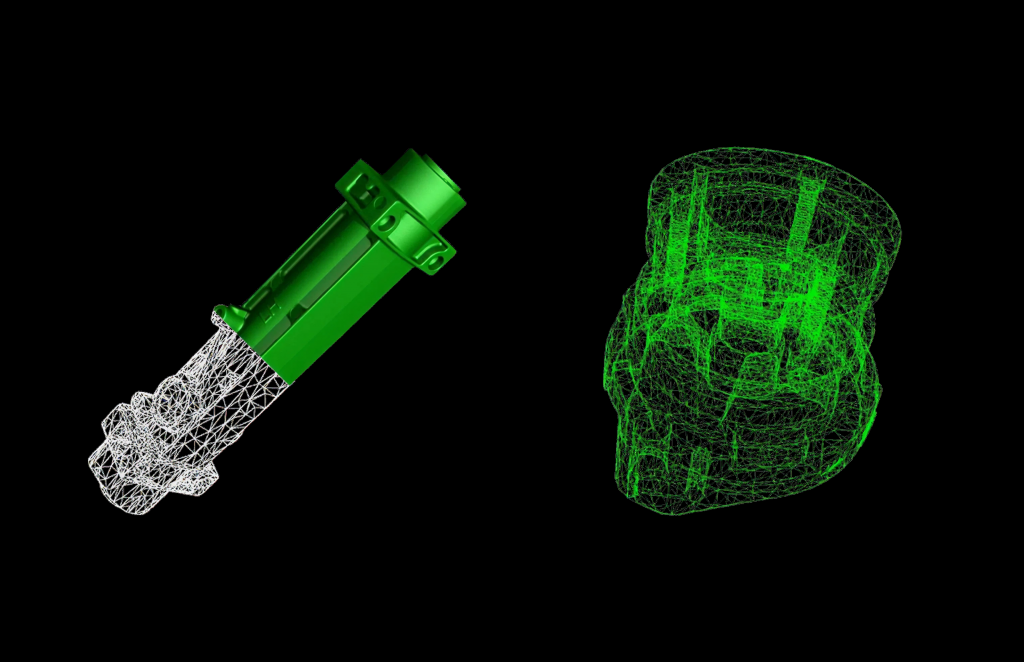

Abbildung 1. 3D-Visualisierung von Baugruppenkomponenten mittels Oberflächentriangulation — das linke Bild zeigt ein teilweise trianguliertes mechanisches Bauteil, während das rechte einen vollständig triangulierten 3D-Modell für präzise Röntgeninspektion und Defekterkennung darstellt.

Die Rolle der Oberflächentriangulation in 3D-CT-Workflows

Ein CT-Scan erfasst volumetrische Daten, die als Millionen von Voxel (3D-Pixeln) dargestellt werden, wobei jeder Voxel Graustufenwerte enthält, die der Materialdichte entsprechen. Dieser Voxel basierte Datensatz ermöglicht eine umfassende Inspektion — einschließlich der Erkennung von Hohlräumen, Einschlüssen, Rissen und Porosität — im gesamten Innenvolumen einer Komponente.

Wenn dieser Datensatz jedoch durch Oberflächentriangulation in eine STL-Datei umgewandelt wird, entsteht eine leichte 3D-Darstellung, die ausschließlich die externe Geometrie enthält. Dieser Prozess reduziert das Datenvolumen und erleichtert die Handhabung der Dateien, bedeutet jedoch auch, dass Informationen über das interne Material verloren gehen. Folglich können STL-Modelle nicht für die Analyse interner Defekte oder Porosität verwendet werden, da diese Merkmale nur in den ursprünglichen volumetrischen CT-Daten existieren.

Die Oberflächentriangulation verbessert daher weder die Genauigkeit noch den Kontrast der CT-Bildgebung. Sie vereinfacht vielmehr den Datensatz für die Verwendung in nachgelagerten Anwendungen wie CAD-Vergleich, dimensionsbezogene Inspektion oder Reverse Engineering.

Anwendungen und Vorteile der Oberflächentriangulation

Während volumetrische CT-Daten weiterhin unverzichtbar für die Analyse von Einschlüssen und internen Defekten sind, bieten oberflächentriangulierte Modelle (STL) mehrere wesentliche Vorteile für industrielle Workflows:

Anwendungsbereich | Zweck | Vorteil |

CAD-Vergleich & Messtechnik | Vergleich der tatsächlichen Geometrie mit dem Konstruktionsziel | Ermöglicht dimensionsbezogene Validierung und Toleranzkontrollen |

Reverse Engineering | Erstellen bearbeitbarer 3D-Modelle von physischen Bauteilen | Kompatibel mit CAD- und 3D-Modellierungssoftware |

Digitalarchivierung | Speicherung Leichter 3D-Darstellungen | Einfachere Datenverwaltung und Austausch |

Montageanalyse | Bewertung von Passform, Ausrichtung und Schnittstellen | Nützlich für Vorserien- und Wartungsanalysen |

Die Inspektionssysteme von XRAY-LAB ermöglichen die nahtlose Erstellung sowohl volumetrischer als auch triangulierter Datensätze, sodass Kunden für jede Analysephase das passende Datenformat erhalten — von der Prüfung der internen Integrität bis zur Verifikation der externen Geometrie.

Abwägung zwischen Volumendaten und STL-Konvertierung

Für eine vollständige Inspektionsgenauigkeit wird Herstellern empfohlen, die ursprünglichen CT-Volumendaten zu analysieren, bevor Oberflächenmodelle exportiert werden. Die CT-Daten ermöglichen die Erkennung von Einschlüssen, Hohlräumen und internen Unregelmäßigkeiten, während die triangulierte STL-Datei dimensionsbezogene oder montagebezogene Auswertungen unterstützt.

XRAY-LAB setzt diesen dualen Ansatz in seinen Inspektionsdienstleistungen um. Jedes Projekt beginnt mit einem vollständigen volumetrischen CT-Scan zur Bewertung der internen Qualität, gefolgt von optionaler Oberflächentriangulation, um CAD-kompatible Geometrien für weitere Messungen oder Design-Integration bereitzustellen.

Fazit

Die Oberflächentriangulation ist eine wertvolle Nachbearbeitungstechnik, die die volumetrische CT-Bildgebung ergänzt, sie jedoch nicht ersetzt. Sie vereinfacht 3D-Daten für nachgelagerte ingenieurtechnische Anwendungen und bietet erhebliche Vorteile bei CAD-Vergleich, Reverse Engineering und Montageprüfung. Aufgrund des Verlusts der Voxel-Dichteinformationen müssen Analysen von Einschlüssen, Porosität oder Material Inhomogenitäten jedoch stets auf den ursprünglichen CT-Daten durchgeführt werden.

Durch die Kombination von hochauflösender CT-Bildgebung mit präziser Oberflächentriangulation ermöglicht XRAY-LAB seinen Kunden sowohl die Erkennung interner Defekte als auch die Überprüfung externer Dimensionen — für eine vollständige, nachvollziehbare und zerstörungsfreie Inspektion komplexer Baugruppen.

XRAY-LAB unterstützt Industrien bei der Implementierung dieser fortschrittlichen Inspektionstechnologien und bietet schnelle, präzise und zerstörungsfreie Testlösungen, um höchste Produktqualität und Sicherheit zu gewährleisten.

Häufig gestellte Fragen

Was ist Oberflächentriangulation bei der Baugruppeninspektion?

Oberflächentriangulation ist eine Technik, bei der die Oberfläche eines Objekts in ein Dreiecksnetz umgewandelt wird, das für eine detailliertere und ressourcenschonende 3D-Modell Erstellung verwendet wird.

Welche Industrien profitieren am meisten von der Oberflächentriangulation bei Baugruppeninspektionen?

Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Elektronikfertigung profitieren erheblich von der Oberflächentriangulation, da sie dabei hilft, die externe 3D-Geometrie mit den internen Röntgendaten zu korrelieren, was eine genauere Fehlerlokalisierung, Teileausrichtung und Maßprüfung bei der Montageinspektion ermöglicht.

Ist die Oberflächentriangulation auf alle Arten von Baugruppen anwendbar?

Oberflächentriangulation ist besonders nützlich für komplexe Geometrien und Teile mit filigranen Designs, wie sie in kritischen Industrien wie Luft- und Raumfahrt und Elektronik üblich sind.