Leiterplatten (PCBs) bilden das Rückgrat jedes modernen elektronischen Geräts – von Smartphones über medizinische Instrumente bis hin zu Fahrzeugsystemen und industriellen Steuerungen. Mit zunehmender Komplexität der Leiterplatten durch Miniaturisierung und hochdichte Verbindungstechnologien stoßen herkömmliche Prüfmethoden wie visuelle oder optische Inspektionen an ihre Grenzen. Die Röntgeninspektion von Mikroelektronik liefert die notwendige tiefgehende, zerstörungsfreie Einsicht, um verborgene Defekte in PCB-Baugruppen zu erkennen und die Produktzuverlässigkeit sicherzustellen.

Table of Contents

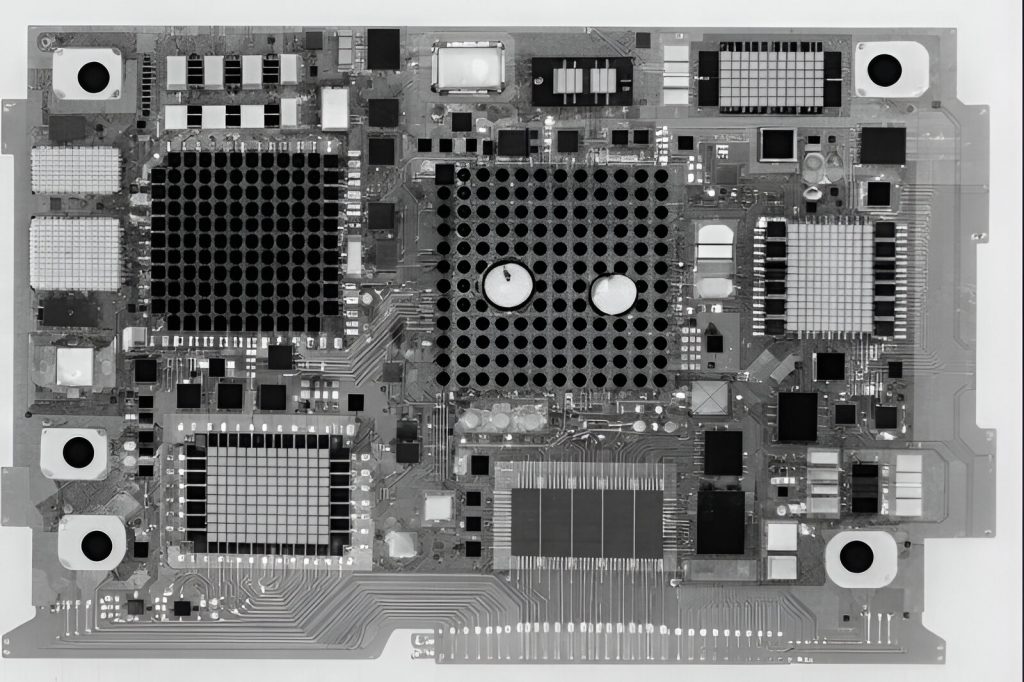

Hochauflösender Röntgenscan einer Leiterplattenbaugruppe, der interne Lötstellen, BGA-Verbindungen und verborgene Hohlräume sichtbar macht, erkannt durch die fortschrittlichen Mikroelektronik-Inspektionsdienstleistungen von X-RAYLAB.

Was ist die Röntgeninspektion in der Mikroelektronik?

Die Röntgeninspektion nutzt hochenergetische elektromagnetische Strahlung, um bestückte Leiterplatten (PCBs) zu durchdringen und detaillierte interne Bilder zu erzeugen. Im Gegensatz zur optischen Inspektion, die nur Oberflächenmerkmale sichtbar macht, können Röntgensysteme folgendes visualisieren:

- Interne Lötstellen

- Verborgene Verbindungen unter Ball Grid Arrays (BGAs) und Chip Scale Packages (CSPs)

- Strukturen mehrlagiger Leiterplatten

- Hohlräume, Risse und Delaminationen innerhalb von Bauteilen

Da Radiographie Einblicke in komplexe Baugruppen ermöglicht, ohne die Leiterplatte zu beschädigen, ist diese Methode für Hochleistungsanwendungen in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Unterhaltungselektronik von entscheidender Bedeutung.

Wie die Röntgeninspektion funktioniert

Bei der mikroelektronischen Inspektion emittiert eine Röntgenquelle Strahlung durch die Leiterplattenbaugruppe. Ein Detektor auf der gegenüberliegenden Seite erfasst die abgeschwächten Röntgenstrahlen und erzeugt ein Graustufenbild auf Basis von Dichteunterschieden der Materialien. Dichtere Materialien wie Zinn und Kupfer erscheinen heller, während Hohlräume oder Luftspalte dunkler dargestellt werden.

Es gibt zwei Haupttypen von Röntgeninspektionssystemen, die in der Leiterplattenbestückung eingesetzt werden:

- 2D Röntgeninspektion

2D-Röntgensysteme erfassen eine planare Projektion der internen Struktur. Sie sind schnell und kosteneffizient und eignen sich ideal für:

- Die Inspektion von THT-Lötstellen

- Die grundlegende Überprüfung von BGA-Lötverbindungen

- Die Erkennung großer Hohlräume oder Fehlstellungen

Allerdings können 2D-Röntgenaufnahmen bei übereinanderliegenden Strukturen unter Bildüberlagerungen leiden, was die Interpretation bei dicht bestückten Leiterplatten erschwert.

- Computertomographie (CT)

Die 3D CT-Inspektion rotiert die Leiterplatte und rekonstruiert aus vielen Aufnahmen ein volumetrisches Bild. Dadurch werden folgende Analysen ermöglicht:

- Präzise Messung von Hohlraumvolumina

- Lokalisierung von Rissen innerhalb von Lötperlen

- Schichtweise Analyse komplexer Gehäuse und Baugruppen

Die CT-Inspektion liefert die umfassendsten Einblicke, insbesondere für fortschrittliche mikroelektronische Baugruppen mit feinen Pitch-Abständen und verborgenen Verbindungen.

X-RAYLAB unterstützt Elektronikhersteller durch spezialisierte Röntgeninspektionsdienstleistungen für Leiterplattenbaugruppen und ermöglicht die Erkennung interner Defekte, die mit visuellen oder optischen Prüfmethoden nicht identifiziert werden können. Durch den Einsatz fortschrittlicher 2D- und 3D-Röntgentechnologien liefert X-RAYLAB klare Einblicke in die interne Struktur komplexer mikroelektronischer Baugruppen.

Häufige verborgene Defekte in Leiterplattenbaugruppen

Die Röntgeninspektion ist besonders effektiv bei der Aufdeckung von Defekten, die mit anderen Prüfmethoden nicht erkannt werden können:

Hohlräume in Lötstellen – Hohlräume sind Lufteinschlüsse, die während des Lötprozesses entstehen. Übermäßige Porosität schwächt die Lötverbindungen und kann zu thermischen und mechanischen Ausfällen führen.

Unzureichende oder überschüssige Lötstelle – Zu wenig Lot kann zu offenen Stromkreisen führen, während zu viel Lot Kurzschlüsse oder Brücken zwischen Pads verursachen kann.

Fehlstellungen und Grabsteineffekt – Bauteile mit feinem Pitch können sich während der Bestückung verschieben. Beim Grabsteineffekt hebt sich ein Ende eines Bauteils vollständig vom Pad ab.

Risse und Brüche – Mechanische Belastungen oder Fertigungsfehler können Risse in Lötstellen oder Bauteilgehäusen verursachen.

Delaminationen und Materialtrennungen – Schichten innerhalb der Leiterplatte können sich durch Feuchtigkeit oder thermische Zyklen voneinander lösen und stellen ein verborgenes Zuverlässigkeitsrisiko dar.

Vorteile der Röntgeninspektion für die Qualität von Leiterplatten

Zerstörungsfrei und schnell – Die Röntgeninspektion ermöglicht es Herstellern, komplette Baugruppen zu prüfen, ohne sie zu schneiden oder zu präparieren, sodass die Leiterplatte für weitere Tests oder den Versand erhalten bleibt.

Hohe Detektionsgenauigkeit – Mit fortschrittlicher Bildgebung und automatisierter Defekterkennungssoftware erkennen Röntgensysteme Fehler mit hoher Präzision.

Unterstützung der Prozessoptimierung – Durch die Analyse von Defekttrends können Hersteller den Lotpastendruck, die Bauteilplatzierung und die Reflow-Profile optimieren, um Ausschuss und Ertragsverluste zu reduzieren.

Konformität und Rückverfolgbarkeit – In vielen Branchen sind dokumentierte Qualitätsprüfungen erforderlich. Röntgendaten können archiviert und für Rückverfolgbarkeit sowie Konformitätsberichte genutzt werden.

Der Ansatz von X-RAYLAB zur Mikroelektronik-Inspektion

Bei X-RAYLAB kombinieren wir modernste Röntgen- und CT-Inspektionsplattformen mit fachkundiger Analyse, um verwertbare Erkenntnisse für Ihre Leiterplattenbaugruppen zu liefern. Unsere Dienstleistungen umfassen:

- Hochauflösende 2D- und 3D-Röntgeninspektionen

- Automatisierte Algorithmen zur Defekterkennung

- Quantitative Analyse von Hohlräumen und Lotvolumen

- Umfassende Inspektionsberichte

Ganz gleich, ob Sie Ertragsprobleme analysieren oder neue Designs qualifizieren möchten – die Mikroelektronik-Inspektionsdienstleistungen von X-RAYLAB helfen Ihnen, verborgene Defekte frühzeitig und zuverlässig zu erkennen.

Häufig gestellte Fragen

Was ist der Hauptzweck der Röntgeninspektion bei Leiterplatten?

Die Röntgeninspektion identifiziert interne Defekte wie Hohlräume, Fehlstellungen und Lötfehler in Leiterplatten, die mit optischen Prüfmethoden nicht sichtbar sind.

Wie verbessert die Röntgeninspektion die Qualität von Leiterplattenbaugruppen?

Durch die frühzeitige Erkennung verborgener Defekte ermöglicht die Röntgeninspektion die Optimierung von Fertigungsprozessen, reduziert Ausfallraten und erhöht die Produktzuverlässigkeit.

Was ist der Unterschied zwischen 2D-Röntgen- und CT-Inspektion?

Die 2D-Röntgeninspektion liefert planare Bilder, während die CT-Inspektion volumetrische Daten rekonstruiert und eine detailliertere Analyse komplexer interner Strukturen ermöglicht.

Kann die Röntgeninspektion elektronische Baugruppen beschädigen?

Nein – die Röntgeninspektion ist zerstörungsfrei und bei Durchführung durch geschulte Fachkräfte sicher für Leiterplattenbaugruppen.

Welche Branchen profitieren am meisten von der Röntgeninspektion von Leiterplatten?

Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und anspruchsvolle Unterhaltungselektronik – überall dort, wo höchste Zuverlässigkeit erforderlich ist.