In der heutigen, von Präzision geprägten Fertigungswelt ist die zerstörungsfreie Prüfung (ZfP) unerlässlich, um die Qualität von Produkten zu gewährleisten, ohne die Komponenten zu zerstören. Zu den am weitesten verbreiteten bildgebenden Verfahren gehören das industrielle 2D-Röntgen und die industrielle Computertomografie (CT). Beide Methoden nutzen Röntgenstrahlen, um in das Innere von Objekten zu blicken. Sie unterscheiden sich jedoch erheblich in der Art und Weise, wie sie Daten erfassen, in dem Detailgrad, den sie bieten, und in den Einsatzbereichen.

Dieser Leitfaden bietet einen klaren technischen Vergleich zwischen industriellem Röntgen und CT-Scannen und ist ideal für Qualitätsingenieure, Produktionsteams und technische Entscheidungsträger.

Table of Contents

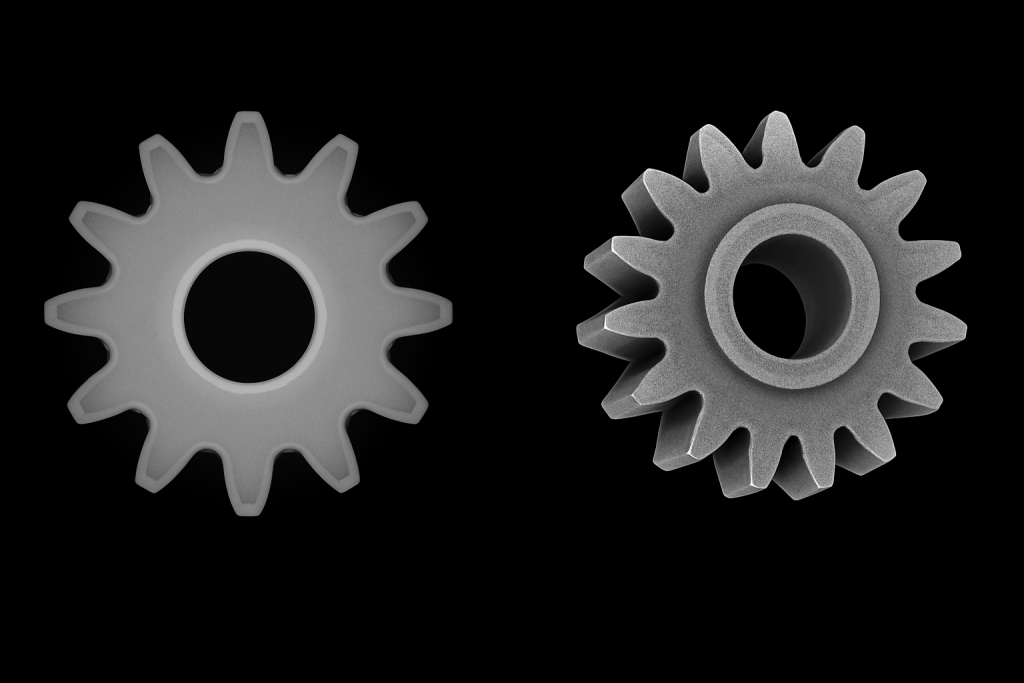

Vergleich industrieller Bildgebungsverfahren: Das Röntgenbild zeigt eine 2D-Projektion des Zahnrads, während der CT-Scan eine detaillierte 3D-Rekonstruktion erzeugt.

Grundlegendes Bildgebungsprinzip: Projektion vs. tomographische Rekonstruktion

- Beim industriellen 2D-Röntgen wird, ähnlich wie bei einer Schattenfotografie, ein einzelnes flaches Projektionsbild aufgenommen. Diese Methode ist zwar schnell und eignet sich für einfache Teile, kann aber aufgrund überlappender Schichten kritische innere Merkmale verdecken. Es fehlen Tiefeninformationen, da sich die Schichten überlappen.

- Beim industriellen CT-Scannen wird das Objekt gedreht und es werden mehrere Röntgenbilder aus verschiedenen Winkeln aufgenommen. Diese werden dann in ein digitales 3D-Modell rekonstruiert, das aus Voxeln besteht und eine hochdetaillierte Inneninspektion, Dimensionsanalyse und Fehlererkennung ermöglicht.

Zum Vergleich:

- Röntgenbild: eine Fotografie

- CT: ein digitaler 3D-Zwilling, der aus Querschnittsdaten erzeugt wird.

- Bild: Flache Röntgenprojektion, rotierender CT-Scan mit Schichtrekonstruktion in 3D

Technischer Vergleich: Bildgebung, Auflösung und Messung

Die Unterschiede zwischen 2D-Röntgen und CT-Scanning erstrecken sich auf mehrere technische Parameter. Diese sind in der folgenden Tabelle zusammengefasst.

| Parameter | 2D X-Ray | Industrieller CT Scan |

| Bildformat | 2D grayscale image | 3D rekonstruiertes Volumen |

| Resolution | 0,1µm – 2000 µm | 0,5µm – 1000 µm (micro-CT and High Power LINAC -CT) |

| Sichtbarkeit von Defekten | Strukturelle interne Fehler | Klare Darstellung der internen Strukturen und Schichten. |

| Messung der Dimensionen | Nur bedingt möglich | Hochpräzise interne Messung |

| Material Durchdringung | Begrenzt durch Dichte des Materials und Geometrie der Probe | Begrenzt durch Dichte des Materials und Geometrie der Probe |

| Datei – Format | JPEG, TIFF | DICOM, Voxel, RAW, (STL) |

| Scan – Zeit | Seconds | Skunden, Minuten bis zu mehreren Stunden |

- Das 2D-Röntgen ist ideal für die Hochgeschwindigkeitsprüfung von Teilen, bei denen es in erster Linie auf die Erkennung interner Fehler ankommt.

- Das CT-Scanning ermöglicht eine Innenprüfung im Mikrometerbereich sowie präzise Messungen, die insbesondere bei komplexen Geometrien, Gussteilen und additiv gefertigten Teilen von Nutzen sind.

Wann Röntgen und wann CT-Scan?

Die Entscheidung, ob industrielles Röntgen oder ein CT-Scan eingesetzt werden soll, hängt von verschiedenen Faktoren ab: der Komplexität des Teils, den Prüfzielen sowie den betrieblichen Zwängen wie Budget und Durchsatzanforderungen.

Die Entscheidung zwischen Röntgen und CT hängt von der Komplexität der Teile, den Prüfzielen und dem Budget ab.

Anwendung von 2D-Röntgen, wenn:

- Sie schnelle Pass/Fail-Prüfungen mit minimalem Einrichtungs- und Schulungsaufwand benötigen.

- Die Position der internen Fehler nicht entscheidend ist.

- Defekte und Teile keine volumetrische Messung erfordern.

- Sie suchen eine kostengünstige Lösung für einen Inspektionsablauf mit hohem Durchsatz.

- Ihr Inspektions-Workflow erfordert nur eine minimale Datenverarbeitung, da visuelle Kontrollen ausreichen.

Verwenden Sie Industrial CT Scan, wenn:

- Wenn Sie die genaue Lage der inneren Geometrie und von Defekten in Ihren Teilen bestimmen müssen.

- Sie eine präzise Dimensionsmessung, die Erkennung interner Defekte wie Porosität oder Risse oder ein detailliertes Reverse Engineering anstreben.

- Sie benötigen eine Integration in CAD-Software, Finite-Elemente-Analyse (FEA) oder digitale Zwillings-Workflows, die eine erweiterte Simulation und vorausschauende Wartung ermöglichen.

- Sie können in höhere Anfangsinvestitionen für Ausrüstung und Schulungen investieren, die sich jedoch durch den tieferen Einblick, die Möglichkeit der Fehlererkennung und die geringere Anzahl zerstörender Prüfungen rechtfertigen.

- Ihr Workflow profitiert von fortschrittlichen Datenausgabeformaten (RAW, DICOM, STL), die eine quantitative Analyse und automatische Fehlererkennung durch KI unterstützen.

Beispiele aus der Praxis:

- 2D Röntgen: Schnelle Prüfung von internen Fehlern wie Gussteilen Schweißnähten oder Elektronikplatinen.

- CT: Detaillierte Porositätsanalyse in Aluminiumdruckgussstücken oder Dimensionsprüfung von Spritzgussteilen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das industrielle 2D-Röntgen und das industrielle CT-Scannen komplementäre, aber unterschiedliche Funktionen in der zerstörungsfreien Prüfung erfüllen. Wenn Ihre Prüfung Schnelligkeit, Einfachheit und Erschwinglichkeit erfordert, insbesondere bei der Bewertung innerer Merkmale, ist das 2D-Röntgen eine ausgezeichnete Wahl.

Wenn Ihre Teile jedoch eine umfassende interne Visualisierung, Maßgenauigkeit und die Integration in digitale Arbeitsprozesse erfordern, bietet das industrielle CT-Scannen unübertroffene Möglichkeiten.

Wenn Sie diese technischen Unterschiede kennen und Ihre Prüfziele sorgfältig einschätzen, können Sie die passende Bildgebungstechnologie auswählen, um die Qualitätskontrolle zu optimieren, Kosten zu reduzieren und die Produktentwicklung zu beschleunigen.

Häufig gestellte Fragen

Warum eignet sich 2D-Röntgen besonders für Inspektionen in der Serienproduktion?

Schnell und einfach einzurichten, ist das 2D-Röntgen ideal, um typische innere Fehler in einfacheren Bauteilen zu erkennen. Besonders in Umgebungen mit hohem Durchsatz ist es hilfreich, da schnelle Gut-/Schlecht-Bewertungen möglich sind, ohne dass aufwendige Datenverarbeitung erforderlich ist.

Warum ist das industrielle CT-Scannen ideal für das Reverse Engineering?

Das CT-Scannen eignet sich hervorragend für Reverse Engineering, da es komplexe 3D-Modelle von inneren und äußeren Geometrien erstellt. Für präzise Simulationen oder Neuentwicklungen können Ingenieure die Scandaten in CAD-kompatible Formate wie STL umwandeln.

Kann industrielles CT sowohl zur Fehlererkennung als auch zur Maßanalyse eingesetzt werden?

Ja, das industrielle CT-Scannen ermöglicht präzise Maßprüfungen und gleichzeitig die Erkennung innerer Defekte (z. B. Risse oder Porosität) in einem einzigen Scan. Dank dieser Doppelfunktion sind mehrere Prüfwerkzeuge oder zerstörende Tests weniger notwendig.